鉄骨階段が出来るまで

鉄骨階段が出来るまで

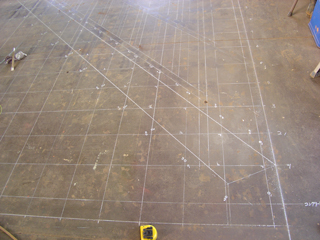

原寸引き

こちらは、階段の原寸図の一部です。

とはいえ、この原寸図に至るまでにはいくつかのステップを踏む必要があります。

まず最初に行うのが施工図の作成です。

ここでは距離や高さ、段数などの大まかな構成を決定します。

その上で、各材料同士の取り合いに不具合がないかをしっかりとチェックします。

そして、図面として問題がないと判断されて初めて、原寸図の作成に移ることができるのです。

このように、原寸図は綿密な準備の上に成り立っているのです。

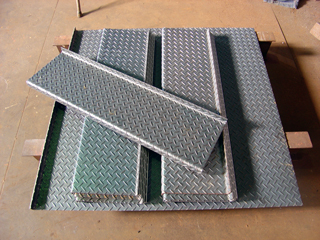

縞鋼板

こちらは、階段の踏板および踊り場に使用される縞鋼板(しまこうはん)という材料です。

とはいえ、ただの鉄板ではありません。

板に曲げ加工を加えることで、必要な強度を確保しているだけでなく、縞鋼板特有の凹凸によってスリップ防止の役割も果たしています。

ちなみに、縞鋼板は「チェッカープレート」とも呼ばれており、図面上では「CPL」と記載されるのが一般的です。

以前は原寸図を用いて部材の納まりを確認してから発注していましたが、現在はCAD(コンピュータによる設計支援)の導入により、図面上で簡単に確認・修正が可能となりました。これにより施工効率は格段に向上しています。

さらに言えば、CADの登場によって従来のパターンにとらわれず、新しい工法にも柔軟にチャレンジできるようになったのです。

かつては採算や作業労力の関係で原寸図に頼らざるを得なかった部分も、今ではその必要がかなり軽減されています。まさに、作業の流れや労力配分が大きく変化したと言えるでしょう。

墨入れ

原寸図の上に加工済みのササラ板(側板)を慎重に配置し、そのうえで踏板の位置や手すり柱の位置を写し取っていきます。

ちなみに、写真はすでに写し取りを終えた後のもので、一度板を移動させた状態です。

とはいえ、ここからが少し面倒な工程。

というのも、2枚あるササラ板のうち1枚は、裏面に原寸図の墨を正確に転写しなければなりません。

この作業、実はなかなか神経を使います。

というのも、線の引き方によってはわずか1mmのズレが発生してしまうこともあるため、正確な作業が求められるのです。

ただし、後日、同業の方から効率的な方法を教えてもらい、以降はかなり作業が楽になりました。

とはいえ、階段づくりのたびに「この工程、なんとか簡略化できないものか…」と思ってしまうのも事実。

現在では、レーザーを用いて印を付けることも可能になり、作業効率は飛躍的に向上しています。

縞鋼板の踏板取付1

次に踏板を墨に合わせ、仮留めをしていきます。

簡単そうに見えますが、ここでもビミョーな調整が必要です。

調整を怠るとあとでツケが回ってきます・・・

全部付きました。今度はこれを裏返しにします。

縞鋼板の踏板取付2

次に、階段をひっくり返して、踏板を反対側のササラ板に仮留めしていきます。

とはいえ、写真では見えませんが、いくらJIS規格品といっても製品には必ず「許容誤差」というものがあります。

そのため、同じ製品番号であっても、別ロットからの材料を使用すれば、コンマ数ミリから数ミリの誤差が出るのはごく普通のことです。

だからこそ、組み立ての際にはその微妙なズレをうまく吸収しながら進める必要があります。

ですが、事前にしっかりと取付位置の線を正確に引いていれば、この仮組みの段階でねじれや歪みが発生することはありません。

一通りの確認を終えたら、本付けの溶接作業に入ります。

これで、階段本体の製作はひとまず完了です。

手摺と屋根の製作

階段が出来たら次は手摺です。

階段と同じように原寸の型にはめ込み仮留めをします。

今回は屋根が付いていますので、手摺の支柱を伸ばしました。

手摺は全て□50x50を使用していて、全体的にガッシリとした感じになっています。

合体!

手摺を仮止めの状態で階段に取付けます。

そして、本溶接をします。

溶接による歪を抑えるためです。

反対側の手摺も取付て出来上がりです!

錆止塗装

錆止め塗装をしました。

製作時の削った跡や擦り傷も塗装で隠れてきれいになりました。

仕上塗装

そして、ブラックとグレーの中間くらいの色で仕上塗装。

落ち着いた色合いでなかなかイイ感じです。

現場取付

建物本体との取合い、雨じまいなどでとても悩んだ所もありましたが、どうにか無事に取付けられました。

建物が完成して足場が解体されるのが楽しみです。