ベランダのスチール手摺

※鉄工所によってやり方は違います<(_ _)>

製作前の準備

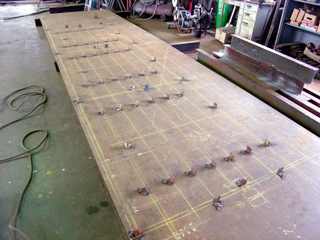

鉄で製品を造る時、原寸(実物大)の型を必要とする場合があります。

その場合はまず、型を作るための厚い鉄板をフラットになるように設置し、そして、その鉄板に原寸大の手摺の線を書き写します。

ここが1番時間を取られる作業で間違いが絶対に許されない、だからナカジーはあまり好きではない( ̄▽ ̄;)

ちなみに、原寸と現寸はどちらも同じ意味で使うらしい・・・

原寸の線を引き終わると次は等辺山形鋼(通称・アングル)を手摺の形(ライン)に合わせて取付けていきます。

線の外、線の中心、線の内のどこに合わせるかで微妙に変わる。

ちなみに線は1ミリくらい。

これを取付けると後は材料をはめ込んでいくだけなので作業がだいぶ楽になります。

材料の切断

やっと、ここまでの準備が出来て、材料が切断出来ます。

そして、切断をした材料をはめ込んでいきます。

この場合、寸法通りに切断をしても入らない事が多いので、1本ずつ擦り合わせをしながら、無理な力が掛からない程度まで仕上げてから、入れ込んでいきます。

(アングルを線のどこに合わせるのかというので微妙に誤差が出る)

今回の手摺の仕上は溶融亜鉛メッキ仕上です。

うちでは下記の2つの工場にお願いをしています。

熊本県玉名郡にある 九州オーエム株式会社さん

長崎県諫早市にある 有田工業株式会社さん

さらに、メッキをする時には、亜鉛が入った大きな釜に漬けますので、エアー抜きとメッキ抜きの穴が必要となります。

穴の開け方はマニュアル本があるのですが、マニュアル通りに行かない場合も多いので、その都度メッキ屋さんと打ち合わせをして、どの位置にどのくらいも径の穴を開けるのかを決めます。

もし、穴を開け忘れたりすると、材料が破裂してしまうので要注意!

実は過去に1度だけ失敗した事があり、その時は破裂した製品が帰ってきました(T^T)

溶接

仮止め後、本付け溶接をします。

溶接をすると、その部分は熱によりわずかですが縮みます。

ですから無理な力が掛かった状態で溶接をすると余計に歪がひどくなりますので、立てたり、寝せたり、ひっくり返したりと出来るだけ無理な力が掛からないようにして溶接をします。

歪取り

本付け溶接が終わりました。

溶接する際には細心の注意を払い、歪が出る可能性が低い箇所から固めていきます。

しかし、これでも完全に歪を抑える事は出来ません。

よく木は生き物だと言いますが、鉄も生き物です。

木と違う点は、それを扱う人により変化する度合いが極端に違うという事。

そして、写真は手摺の柱に溶接による反りが生じたので、鉄板で約250kgの加重を掛け、さらに、熱による収縮作用を利用して矯正をしている所です。

歪を最小限に抑える方法は溶接箇所を基準に考えて、上下、左右対象に物を造ることです。

しかし、これではデザインが限られてしまいます。

デザイン性が求められる現在では、要求を満たす為に私たち技術者の技量も問われる所です。

技術的には誰にも負けない自信はありますが、更なる向上心が必要だと思います。

仕上げ

そして、本付け溶接も終わり、最後にグラインダーで溶接部分などを丁寧に仕上げました。

あとはメッキに出すだけです。

製品は高温のメッキ層に漬けますので、その熱による歪も抑えないといけません。

なので、物によっては補強材を入れる事があります。

今回は、手摺のL型部分の歪が心配されるので、仕上がりに影響のない部分に補強材を入れました。

なんとか無事に無傷で帰ってくることを願っています(。-人-。)

メッキ後

手摺がメッキから帰ってきました。

正直、実物を確認するまでは心配で心配で・・・。

我が子が帰ってくるみたいに心待ちにしておりました。

それはなぜかと言うと、まず製品の運搬時にどうしても相積みになるので、載せる場所が悪かったりすると、へこんだり、曲がったりという事もあります。

そして、メッキ工場での製品の扱い方。

人によっては扱いが荒かったりという事で、変形をしたりする可能性もあります。

しかし、今回は「大丈夫でした」(⌒-⌒; )

メッキの付着状態。材料の歪戻り。

どれも満足がいくものでした。

あとはこのスチール手摺を実際に使われる方に喜んで頂ければ最高です!